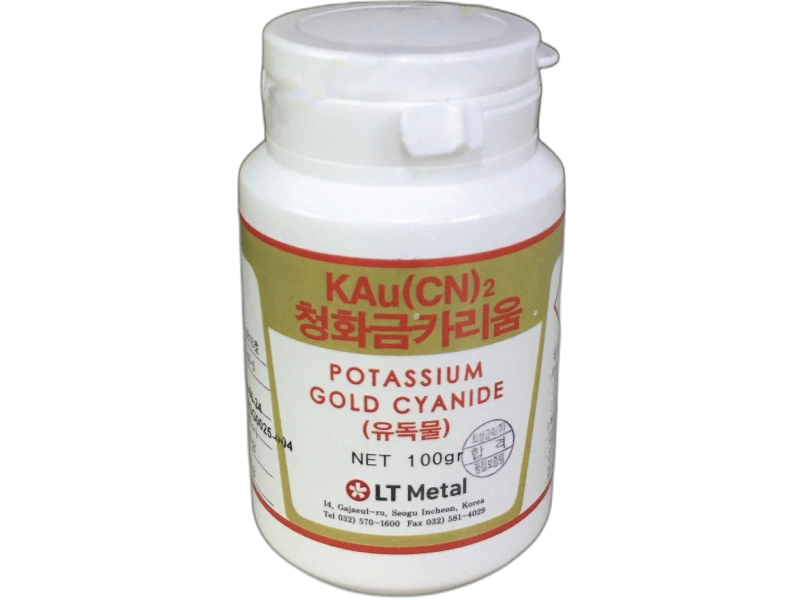

MUỐI VÀNG HÀN QUỐC - POTASSIUM GOLD CYANIDE

Muối vàng Hàn Quốc - Potassium Gold Cyanide còn được gọi là Gold(I) Potassium Cyanide. Do công ty N-CHEM nhập khẩu trực tiếp từ nhà sản xuất

Vàng Kali Xyanua (Muối vàng Hàn Quốc - Potassium Gold Cyanide) là một nguồn vàng quan trọng được sử dụng trong mạ vàng điện phân, mạ trang trí đồ trang sức, kính, đồng hồ và đồ nội thất sang trọng.

Vàng Kali Xyanua (Muối vàng Hàn Quốc - Potassium Gold Cyanide) còn được gọi là GPC hoặc PGC

|

Muối vàng Hàn Quốc, Potassium Gold Cyanide, Kali dicyanoaurat, Kali vàng xyanua, Gold(I) Potassium Cyanide |

|

|

Công thức hóa học |

C2AuKN2 hay KAu(CN)2 |

|

Xuất xứ |

Hàn Quốc |

|

Số CAS |

13967-50-5 |

|

Tính chất |

Dạng bột, màu trắng |

|

Quy cách |

100 gram/hộp. Hàm lượng vàng 68,3% |

|

Bảo quản |

Nhiệt độ môi trường xung quanh. Không lưu trữ gần axit. |

|

Độ hòa tan |

Hòa tan trong nước và hòa tan ít trong rượu. |

|

Ghi nhãn GHS |

|

ỨNG DỤNG

Vàng Kali Xyanua là một nguồn vàng quan trọng được sử dụng trong mạ vàng điện phân. Ứng dụng chính của vàng kali xyanua là mạ điện kim loại.

Vàng Kali Xyanua chủ yếu được sử dụng để mạ thiết bị điện tử . Các công ty sử dụng Vàng Kali Xyanua (Gold Potassium Cyanide) trong quá trình sản xuất thiết bị điện tử, PCB, đầu nối, khung chì, các bộ phận điện tử, thiết bị viễn thông, quân sự và khoa học.

Vàng kali xyanua được dùng trong mạ trang trí đồ trang sức, kính, đồng hồ, đồ trang trí và đồ nội thất sang trọng, các mặt hàng kim loại và nhựa khác nhau.

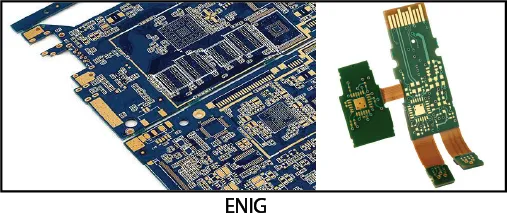

ENIG – CÁC VẤN ĐỀ THƯỜNG GẶP VỚI ENIG

ENIG là gì

ENIG là viết tắt của cụm từ Electroless Nickel – Immersion Gold, là một trong số những quy trình surface finishing cơ bản nhất, thường được sử dụng cho công đoạn cuối cùng của sản xuất các bo mạch điện tử (mạch PCB/FPCB ), trước khi cấy các linh kiện lên.

Về cơ bản, quy trình ENIG gồm hai bước bao gồm Electroless nickel (mạ hóa học nickel) và bước Immersion gold (nhúng vàng). Immersion gold là phản ứng trao đổi ion khi nhúng chi tiết đã được mạ hóa lớp Ni vào dung dịch chứa ion Au-1 để hình thành lớp Au phủ trên bề mặt Ni. Lớp vàng này khá mỏng, thường nhỏ hơn 0.1 micromet, phổ biến ở khoảng 0.05-0.07 micromet.

CÁC VẤN ĐỀ THƯỜNG GẶP VỚI ENIG

-

Black pads

Ảnh SEM chụp mẫu ENIG có nhiều black pads sau khi tách bỏ lớp vàng

Phản ứng Immersion gold là phản ứng trao đổi ion, giữa Au-1 và Ni0 (Ni0 + 2Au-1 -> Ni+2 + 2Au0). Tuy nhiên, lớp mạ hóa có chứa cả P, ở đó P không tham gia vào phản ứng trao đổi ion với Au-1. Sau quá trình Immersion gold, khả năng hàn và cường độ lực liên kết của mối hàn với nền thường test bằng việc reflow các hạt hợp kim SnAg3,5Cu0,7 ở nhiệt độ khoảng 225-2700C. Hầu hết sau Immersion gold đều cho lực liên kết với mối hàn tốt, tuy nhiên lại có một vài vị trí cho ra lực liên kết rất thấp. Khi phân tích các vị trí liên kết yếu này thì tìm thấy giữa bề mặt lớp nickel và lớp Immersion gold có một vùng đen, bị ăn mòn sâu xuống nền, vị trí này có hàm lượng P lớn hơn các vị trí khác, các vùng này được gọi là Black Pad

Khi phân tích các black pad thấy nó thường hình thành ở các vùng biên của các hạt (grain boundary), ở đó hàm lượng P phân tích được là cao hơn so với phần trung tâm hạt (grain). Từ đó, black pad được dự đoán là hình thành từ việc phản ứng không đồng đều giữa phần trung tâm hạt, và vùng biên của các hạt trong cấu trúc lớp mạ hóa NiP. Những vùng nào phản ứng nhanh đột biến sẽ dẫn tới ăn mòn sâu, hình thành các black pad. Tức là, nó liên quan tới độ đồng đều của tốc độ phản ứng giữa lớp mạ hóa nickel và dung dịch gold. Trước đây, thời gian Immersion gold thường kéo dài khoảng 30 phút, nhưng dần bị rút ngắn, xuống còn khoảng 5-10 phút ở 80-900C. Để rút ngắn thời gian Immersion gold, các dung dịch Immersion gold cần thiết kế có tốc độ phản ứng nhanh với Electroless nickel nên dễ dẫn tới phản ứng dễ xảy ra một cách không đồng đều trên bề mặt lớp Electroless nickel.

Để giải quyết vấn đề này, các công ty thường đưa ra một giải pháp là cho thêm các hợp chất chứa S đối với quy trình Electroless nickel; nhằm kết tủa một lượng S nhỏ cùng lớp mạ hóa, lớp Ni-S có thế ăn mòn âm hơn so với Ni0 và NiP, làm tăng tốc độ phản ứng Immersion gold khiến nó diễn ra nhanh hơn, đồng đều trên toàn bộ bề mặt, hạn chế được việc hình thành black pad.

-

Bridge hay tàn vàng

Hình trên là phần chân một linh kiện sau ENIG bị tàn vàng, gây đoản mạch giữa các điểm tiếp xúc. Đây là lỗi khá thường xuyên gặp. Có vài nguyên nhân khác có thể dẫn tới lỗi này.

Nguyên nhân thứ nhất: xuất phát từ quá trình ăn mòn tạo mạch. Quá trình etching lớp Cu này có thể không sạch hoàn toàn lớp Cu được dán trên nền. Các hạt Cu dư này có thể trở thành trung tâm sau này được hoạt hóa bởi Pd2+ rồi được mạ Ni và Au lên ở công đoạn ENIG.

Nguyên nhân thứ 2: xuất phát từ bước soft-etching trong công đoạn ENIG. Dung dịch soft-etching thường sử dụng H2SO4 + tác nhân oxi hóa mạnh. Trước đây chủ yếu sử dụng H2SO4 + H2O2, nhưng H2O2 thường không ổn định nên tốc độ etching không đồng đều ở các thời điểm khác nhau. Sau này, một công ty của Nhật Bản phát triển thành công hỗn hợp oxi hóa khác thay cho H2O2 bao gồm hỗn hợp của 3 muối 2KHSO5.KHSO4·K2SO4, tên thương mại là oxone. Oxone bền, ổn định trong môi trường chứa H2SO4 nên dùng để soft-etching các mạch đồng. Tốc độ etching phụ thuộc vào nồng độ của cả oxone và H2SO4. Nếu bước etching này không làm sạch hoàn toàn được các hạt Cu còn sót lại có thể thành trung tâm bị mạ Ni và Au của bước ENIG.

Nguyên nhân thứ 3: nồng độ/loại Pd2+ của dung dịch hoạt hóa. Trong quy trình ENIG thường sử dụng Pd2+ để hoạt hóa nền đồng dạng SO42-. Pd2+ sẽ phản ứng trao đổi ion với Cu để hình thành Pd0 trên bề mặt, trở thành trung tâm xúc tác cho phản ứng mạ hóa Ni.

Về lý thuyết, chỉ cần một lớp Pd2+ bám trên bề mặt lớp Cu là đủ cho phản ứng hoạt hóa, và nồng độ Pd2+ chỉ cần là 1~5 ppm. Tuy nhiên, thực tế thì Pd2+ cần là cao hơn rất nhiều, phổ biến ở khoảng 50 ppm. Pd2+ quá thấp sẽ xuất hiện tình trạng chỗ mạ chỗ không trên bo mạch. Ngược lại, Pd2+ quá cao sẽ dẫn tới Pd hình thành các cục bám trên bề mặt lớp Cu hoặc rơi ra trong quá trình rửa, bám vào các vị trí khác rồi xảy ra các lỗi mạ ở đó mà không mong muốn. Tùy từng công ty mà dung dịch Pd2+ có thể sử dụng ở nồng độ thấp hơn, cỡ 30 ppm hay cao, cỡ 100 ppm. Sử dụng Pd2+ dạng PdCl2 dễ bị lỗi tàn vàng hơn so với dạng PdSO4.

Về lý thuyết, dung dịch hoạt hóa Pd2+ chỉ cần xài PdCl2+HCl hay PdSO4+H2SO4 là đủ. Nhưng dung dịch này có tính ổn định không cao, dễ bị các kết tủa lấm tấm các hạt Pd. Sản phẩm thương mại cần kết hợp Pd2+ với acid, kết hợp với chất tạo phức, chất hoạt động bề mặt…

Nguyên nhân thứ 4: tỷ lệ L/S. Tỷ lệ L/S là tỷ lệ diện tích giữa phần mạch (Line) và khoảng cách giữa các mạch (Space). Thường tỷ lệ này tối thiểu là 50:50, hoặc phải cao hơn tới 20:80. Tỷ lệ này mà thấp tức khoảng cách giữa các mạch ngắn, dễ bị ngắn mạch trong các công đoạn xử lý sau này. Thực ra, vấn đề này thì xuất phát từ thiết kế mạch ban đầu.

Các nguyên nhân khác

Ngoài những nguyên nhân chính như trên thì còn nhiều nguyên nhân khác dẫn tới lỗi trong quy trình ENIG, ví dụ các bể rửa không sạch, hóa chất không tinh khiết, aging của các dung dịch…

-

Độ bám dính kém/bọt khí dưới lớp vàng

Độ bám dính của lớp Au khi test không đạt tiêu chuẩn. Lỗi này xuất phát từ việc hình thành các black-pads ở phía dưới lớp Au. Tệ hơn, lớp Au có thể bị tách ra khỏi lớp Ni, hình thành các bọt khí hay bọt nước bên trong. Khi tách lớp Au tại các vị trí này ra, thấy bề mặt Ni bị đen.

Bản chất của IG là phản ứng trao đổi ion giữa Ni0 + 2Au-1 -> Ni+2 + 2Au0, do đó, Ni từ lớp mạ sẽ bị tan một phần vào dung dịch và Au bám lại trên bề mặt. Thành phần lớp mạ hóa chứa Ni và P, sau khi Ni phản ứng, sẽ còn lại lớp Ni-P rich layer. Hàm lượng P này ảnh hưởng rất nhiều tới tốc độ phản ứng và chất lượng lớp IG. Do đó, các công ty thương mại thường không xài bản EN cơ bản cho ENIG mà thường được phát triển phiên bản EN dùng riêng. Dung dịch EN cũng xài ở mức độ MTO thấp hơn so với các dung dịch cơ bản khác, tối đa cỡ 4 MTO. Với lỗi như trường hợp này có thể

Nguyên nhân thứ 1: sau bước EN, không thực hiện quy trình IG ngay dẫn tới hình thành lớp oxide NiO dày, phản ứng kém với dung dịch IG;

Nguyên nhân thứ 2: do bước rửa từ EN không sạch.

Nguyên nhân thứ 3: Do hàm lượng P của lớp EN.

Nguyên nhân thứ 4: Do chất lượng các dung dịch…

Nhìn chung, gặp lỗi này thường xuyên thì cách tốt nhất là thay thế dung dịch EN và IG, thậm chí, thay nhà cung cấp khác.

-

Lớp Au không phủ hết lớp Ni, thậm chí vẫn còn màu xám của Ni

Khi phản ứng IG diễn ra chậm khi không đủ nhiệt độ, nồng độ Au thấp, Ni2+ trong dung dịch IG cao hay bị chất ức chế nào đó lẫn tạp có thể dẫn tới một phần nào đó của bề mặt không được mạ bởi lớp Au. Hàm lượng P của lớp EN cao cũng làm chậm tốc độ của phản ứng IG. Vì vậy phải kiểm soát lại các thông số và thay dung dịch IG mới nếu cần.

-

Lớp mạ bị ố màu sau khi làm khô hay bảo quản một thời gian

Sau khi ENIG, mẫu được nhúng vào một dung dịch nhũ nền parafin để hình thành lớp phủ rất mỏng trên bề mặt Au, lớp phủ này có tác dụng ngăn ngừa các quá trình oxi hóa, thấm nước hay làm xỉn màu của vàng. Lớp phủ này cũng không bám dính nước và vân tay.

Mẫu sau bảo quản mà bị những điểm ố, có thể do việc rửa chưa sạch và làm khô sau ENIG chưa triệt để, dẫn tới nước tồn đọng và ăn mòn lớp Ni. Một nguyên nhân khác có thể do lớp mạ hóa Ni bị lỗi hoặc quá mỏng, dẫn tới Cu bị khuếch tán từ nền ra bề mặt làm bề mặt bị xỉn màu sau một vài tháng.

Nguồn tham khảo "Nguyễn Văn Phương, MSC Co., Ltd. Incheon, Korea"

Xem thêm